Die Optimierung von Produktionsprozessen ist eine zentrale Herausforderung in der modernen Industrie. Mit den Konzepten von Industrie 4.0 und Smart Factory können die Unternehmen ihre Produktionsprozesse effizienter gestalten und gleichzeitig die Qualität verbessern. In diesem Artikel stellen wir die speziell dafür entwickelte Methode «Data Value Creator 4.0» sowie deren Anwendung in einem Fallbeispiel in der Produktion bei HUBER+SUHNER vor.

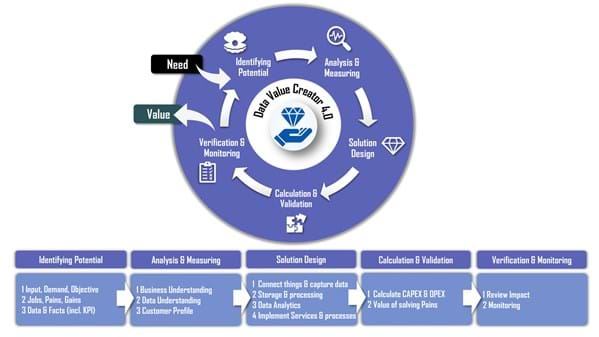

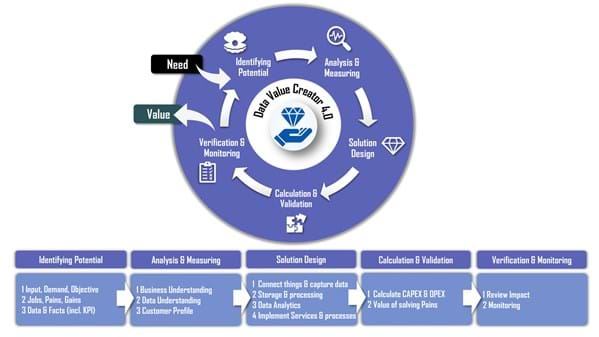

Data Value Creator 4.0 (Quelle: Christoph Burri)

Die Methode «Data Value Creator 4.0»

Die Methode Data Value Creator 4.0 wurde im Rahmen einer MAS Industrie 4.0 Abschlussarbeit an der ZHAW School of Engineering entwickelt und ist nun operativ bei

HUBER+SUHNER im Einsatz. Ziel war es, während der Produktion durch kontinuierliche Datenerhebung und -analyse Verbesserungspotenziale zu erkennen und daraus operative Optimierungen abzuleiten. Damit können sowohl Qualität wie Effizienz in der Produktion gesteigert werden.

Die Methode setzt sich aus den im Bild beschriebenen Schritten zusammen. Ausgehend von einem Bedarf, z.B. der Notwendigkeit zur Effizienzsteigerung in einer operativen Abteilung, werden zuerst die Potenziale identifiziert und beschrieben («Identifying Potential» sowie «Analysis & Measuring»). Besonderer Fokus wird dabei auf Potenziale gelegt, welche relevante Probleme (sog «Pains») in der Produktion betreffen, weshalb in diesem Schritt Methoden aus dem Baukasten des Service Engineerings zum Einsatz kommen wie z.B. Value Proposition Design (customer jobs, pains, gains). Darauf aufbauend werden operative Lösungen für Abschwächung oder Behebung dieser Pains entworfen (Schritt «Solution Design»).

Hand in Hand mit diesem Schritt wird berechnet, ob diese Verbesserungen wirtschaftlichen Wert generieren. Dazu werden einerseits der Wert berechnet, der durch die Lösung der Pains geschaffen wird, und andererseits die Kosten für die Entwicklung und den Betrieb der Lösung (Schritt «Calculation & Validation»). Nur wenn als Resultat dieses Schritts Nutzen und Kosten in einem guten Verhältnis stehen, wird die entworfene Lösung betrieblich umgesetzt. Einmal im Betrieb, wird die Wirkung der neuen Lösung laufend beobachtet und analysiert (Schritt «Verification & Monitoring»). Daraus kann sich wieder ein Bedarf für den nächsten Verbesserungszyklus ableiten (Schritt «Identifying Potential»).

Fallbeispiel aus der Produktion bei HUBER+SUHNER

Das Unternehmen entwickelt und produziert technische Komponenten und Systeme für die elektrische und optische Verbindungstechnik in den Bereichen Kommunikation, Transport und Industrie. In der Folge wird an einem Beispiel aus dieser Produktion aufgezeigt, wie die Schritte der Methode «Data Value Creator 4.0» erfolgreich durchlaufen wurden.

«Identifying Potential»

Der Bedarf kam von einem Bereich der Kabelproduktion sowie dem Process Engineering. Beide Bereiche hatten das Ziel, die Qualität in der Produktion noch weiter zu erhöhen und den Ausschuss zu reduzieren. Das Ziel bestand darin, den Ausschuss in einem Subprozess der Produktionsanlage zu reduzieren und Abweichungen besser sichtbar zu machen. Eine Analyse zeigte ein Potenzial für eine Ausschussreduktion um mindestens 10% auf.

«Analysis & Measuring»

In der Analysephase wurde zunächst eine Übersicht der Anlage erstellt und die vorhandenen Daten aufbereitet. Von über 2000 verfügbaren Parametern auf der SPS-Steuerung wurden etwa 300 Parameter ausgewählt, die für die Analyse relevant waren. Diese Parameter wurden den verschiedenen Anlagenkomponenten zugeordnet und nach Format, Soll-Werten, Sequenz und Korrelation zu anderen Werten definiert. Diese Aufarbeitung der Daten diente einem umfassenden Datenverständnis und bildete die Grundlage für die weitere Analyse. Durch diese enge Zusammenarbeit mit dem Projektteam wurde das Verständnis der Geschäftsprozesse bei allen Beteiligten massgeblich gefördert. In der Ursachenanalyse wurden Einflussfaktoren in Bezug auf Mensch, Maschine, Methode und Messung eruiert, die den grössten Einfluss auf die Ausschussquote haben.

«Solution Design»

Aufgrund der hohen Anzahl der Parameter und der damit verbundenen Komplexität wurde ein Ansatz für eine erste einfache Lösung gewählt. Die Prozessparameter wurden von der SPS-Steuerung abgegriffen und in der Azure Cloud bereitgestellt. Um die Daten für die Anwender bereitzustellen, wurden verschiedene Lösungen definiert. Da die Maschinenführung die Prozessdaten in Echtzeit überwacht und vergangene Produktionsdaten schnell abrufen möchte, wurde die Softwarelösung Grafana ausgewählt. Grafana eignet sich bestens für Zeitreihendaten und lässt sich beliebig konfigurieren. Im Prozess Engineering liegt der Fokus auf der Datenanalyse, um Abweichungen und Muster in den Daten zu erkennen. Hierfür wird die Software JMP eingesetzt, die für statistische Analysen das geeignete Tool ist.

«Calculation & Validation»

Nach der Ausarbeitung der Use Cases wurden die Kosten für die Implementierung und den Betrieb berechnet und kalkuliert. Ausserdem wurde analysiert, welche Einsparungen daraus erfolgen können. Die möglichen Einsparungen wurden anhand von Produktionsdaten sowie den Einschätzungen vom Prozess Engineering und der Produktion berechnet. Durch die verschiedenen Use Cases liegt in der Summe ein erhebliches Einsparpotenzial vor. Die Betriebskosten (OPEX) wurden anhand der Cloud-Speicherkosten berechnet. Insgesamt ergab sich aus dem Verhältnis von Einsparpotenzial und Kosten eine kurze Amortisationsdauer.

«Verification & Monitoring»

Um die Auswirkungen der Optimierungen richtig messen zu können, musste ein Reporting aufgebaut werden. Bis zum Beginn des Projektes war die Granularität auf Artikelebene in Zusammenhang mit Kosten nicht gegeben. Der Anspruch für das Reporting war eine rollende Auswertung der produzierten Mengen (Gutteile und Ausschuss) pro Produkt und Produktgruppe mit Angabe von Herstellkosten und produzierten Stunden. Hierfür werden vor allem Daten aus dem ERP (SAP) als zuverlässiger Datenquelle genutzt. Das Reporting zeigt die Details pro Produktgruppen in Mengen und Kosten an und ist unterteilt in die Auftragsarten (Produktion, Betriebsversuche und Projekte). Es zeigt Details zu Kosten pro Produkt, Verhältnis produzierter Einheiten zu Ausschuss und weitere an.

Schlussfolgerung

Es konnte festgehalten werden, dass durch die konsequente Anwendung der Methode Die Methode «Data Value Creator 4.0» der Ausschuss um einen signifikanten Prozentsatz (>20%) reduziert werden konnte und somit besser als der identifizierte Potenzialwert liegt. Die Selektion der Prozessparameter ermöglichte die Erarbeitung der konkreten Use Cases, die mit geeigneten Dashboards (Power BI, Grafana) überwacht und für Folgeproduktionen genutzt werden können. Mit der Analyse der Daten und den zunehmenden Erkenntnissen über die Ursache der Ausschussentwicklung lässt sich weiteres Potenzial in der Reduzierung erahnen. So werden in Zukunft durch monatliche Reportings und Besprechungen über Ursachen weitere Optimierungen angestossen. Insgesamt war also die Anwendung von «Data Value Creator 4.0» bereits für den ersten Use Case über Erwarten wertschöpfend. Zudem konnte damit ein neuartiger und auf Daten basierender, kontinuierlicher Verbesserungsprozess lanciert werden.

Die Autoren

Christoph Burri, MAS Industrie 4.0 ZHAW, Product Owner Smart Factory bei

HUBER+SUHNER AG.

Seine langjährige Erfahrung in diversen Industrieunternehmen in leitenden Funktionen im Produktionsumfeld sowie der laufenden Weiterbildungen in den Bereichen Prozesse, Betriebswirtschaft und Digitalisierung bilden die Basis, um die digitale Transformation im Sinne von Industrie 4.0 voranzutreiben.

Der Beitrag erschien im topsoft Fachmagazin 25-2

Das Schweizer Fachmagazin für Digitales Business kostenlos abonnieren

Abonnieren Sie das topsoft Fachmagazin kostenlos. 4 x im Jahr in Ihrem Briefkasten.